行业背景

智能装备行业正处在政策扶持与市场需求双轮驱动的黄金发展期,“智能化、绿色化、融合化”成为核心发展方向,政策层面明确推动重点产业提质升级与重大技术装备攻关,从车间自动化改造到全流程数字工厂建设,市场对智能装备的数字化、一体化解决方案需求持续爆发。在此背景下,构建协同化、数字化的高效管控体系,已成为智能装备企业提升核心竞争力和实现可持续发展的关键路径。

管理难点

装备制造是典型的技术密集型产业,涉及多学科、多领域的先进技术,产品结构复杂、零部件繁多、工艺要求高。生产过程覆盖研发、采购、生产、装配等多个环节,需要跨部门紧密协作,任一环节出现问题都可能影响整个生产进度与产品品质。因此,企业对产品质量要求严格,对追溯性要求高。

- 生产周期长、节点多、跨部门协助工作量大、交期管理难度大

- 在制品的控制难度大,物料齐套性低,准时开工率低

- 不同产品生产组织难、工艺和流程差异大,生产管理受复杂状况影响,难实时精准掌控

- 生产流程长、质量管控点多,异常发现受掣肘,质量难预警

- 生产数据收集不准确,制造成本、质量成本、人员绩效、工资核算难

- 设备管理粗放、运维滞后,无预防维护与知识库

- 生产现场信息收集与反馈滞后,数据不足制约生产管理决策效率

- 多品种、小批量生产,半成品、外购件较多,对库存精度要求高,生产过程协同要求高

解决方案

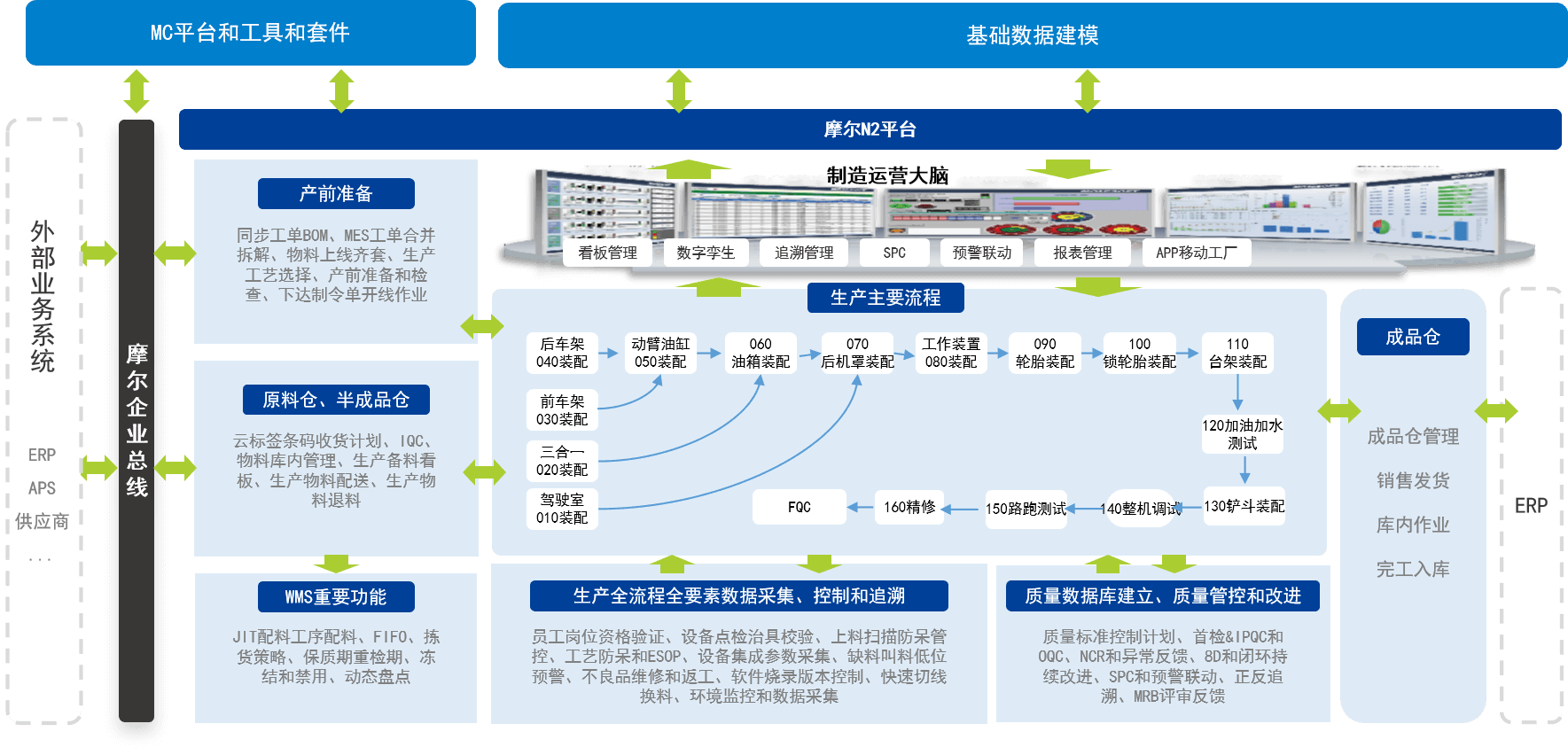

针对装备制造行业特点,摩尔元数以条码化应用管理为基础,构建生产全业务全要素数字化管控的解决方案,涵盖生产计划、物料配送、生产管理、组装工位管理、数据采集、设备维修管理、可视化管理七大业务模块,构建产品全生命周期数据链,解决流程割裂、数据孤岛及追溯难题。同时,基于ISO/国军标等标准构建系统“预防-拦截-改进”多级质量管控体系,全面提升企业质量、效率与成本控制能力。

智能装备生产数字化解决方案蓝图

解决核心需求

- 基于整机总装计划方案,实现从在线齐套监控、工序排产到资源调度的全流程协同优化

- 通过需求拉动式供料、JIT物料配送模式,实现装配车间物料精准供应

- 生产过程管控智能化,确保精准上料防错、工序过站自动校验与追溯、预警自动化

- 对生产现场关键数据进行实时采集与云端同步,确保从原材料入库到成品出库全流程数据可追可查

- 通过系统生产进度实时采集、工时精准统计与异常快速响应,人员透明化管理

- 通过识别组装工位上的关键物料组合,实时监控物料匹配与组装流程,实现从物料准入、工艺执行到成品检验的全链路质量控制

- 针对组装工位例外放行场景,通过数字化标识追踪、工艺路径自动校验及防呆防错卡控机制,确保补装任务可追溯、节点可闭环

- 生产执行过程、调试过程数据采集,为生产优化与故障追溯提供全维度数据支撑

- 设备预防性维修、保养与备品备件管理,提升设备利用率

- 整合生产运营、质量、设备等关键环节数据,建立实时数据流转与可视化监控体系,推动部门间协同作业

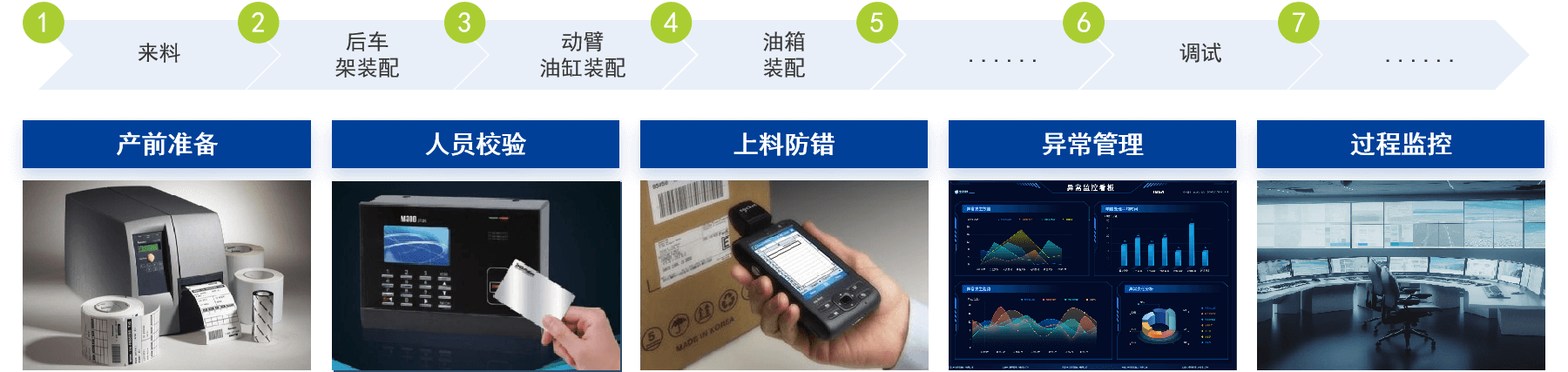

生产现场关键数据采集

生产现场关键数据采集

应用效益

- 动态追踪关键参数和设备运行状态,异常即时报警,快速响应防风险

- 精准管控采购、库存及配送,根据生产计划自动生成需求清单,实现准时供料

- 实时质量检测和数据采集,自动对比标准数据,及时发现并修正偏差

- 全面记录生产要素数据,质量问题精准溯源,追溯反馈由一天缩短为一分钟

- 监控设备状态与故障信息,预测风险并提前安排维保,实现零非计划停机

- 统一调度计划和数据实时共享,全面协同工作增效、提升运营效率

- 与外部合作伙伴信息协同,实时共享生产计划与需求预测,驱动供应链高效同步