行业背景

汽车工业作为我国的支柱性产业,正朝着电动化、智能化、网联化“新三化”方向发展。在新三化趋势下,汽车产业链价值分布变革,同时带动汽车零部件市场竞争格局重塑。汽车零部件的生产也越来越向多品种小批量转变,这也就要求汽车零配件生产企业具有更高的柔性、敏捷性。由此,越来越多厂商开始深入智能制造与数字化转型。

管理难点

汽车零部件有着生产模式多样、制造过程复杂、产品配置复杂、不同车间优化目标各异,不同汽车类型生产模式有差异的生产特点。高效研发、质量可靠、降本增效、准交降库是企业持续发展的核心要素。

- 生产计划执行准确性不高,工单准时完工率低

- 生产过程不透明,无法获得制程准确信息,沟通成本高

- 生产管理粗放,制造资源和制造过程动态管控能力差,生产效率低、周期长

- 质量追溯和质量改进缺乏有效的数据依据,全面质量管理落实难

- 客户需求起伏大,计划调整难度大,物料拉动难控制,对生产节拍平衡提出更高的要求

- 设备无法实时监控,无法进一步提高其生产效率

- APQP流程复杂、要求高、管控困难

解决方案

针对汽车零部件行业,摩尔元数已经形成了数字化转型整体解决方案,助力企业成为整车厂优秀供应商,快速实现异地工厂复制。方案围绕交期、质量、成本,从企业内部纵深流程的打通与整合、外部上下游供应链的协同与整合,从仓储管理、生产制造、现场执行到成品出厂,助力企业打造全面的数字化管理体系,实现质量可靠、准时交付、产品追溯、售后市场追踪以及持续降低成本。

汽车零部件-装配车间应用场景

解决核心需求

- 计划、调度、监控的数字化支持,指导车间实现均衡化生产

- 通过生产实时数据采集,高效协助安排作业、投产、备料,灵活应对客户订单

- 总装拉动加工和物料配套计划,多种物料配送模式,针对高节拍生产实现物流同步配送

- 生产过程数据实时采集、过程可视透明化,实现异常快反,促进生产提效

- 提供产品、工艺管理功能,对生产工艺进行全面管理,并进行产品定义和产品管理

- 精益化生产流程,提升整个生产流程的反应速度,降低在制品停留时间

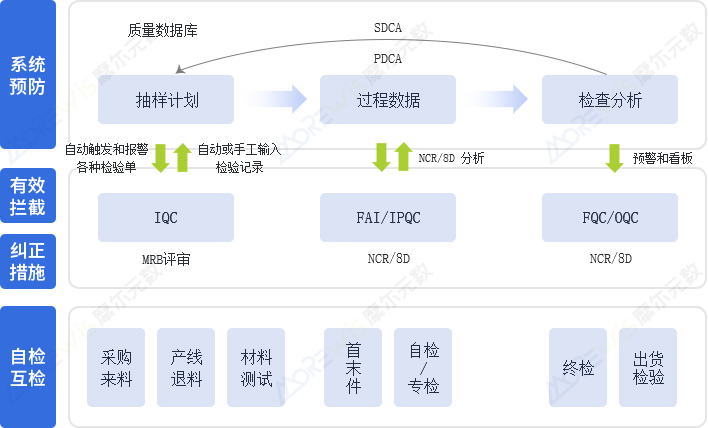

- 建立符合ITAF16949质量管理体系,形成质量完整的电子质量档案、知识库等并应用

- 过程质检实时记录,CPK&SPC在线分析,控制不良品不流入出,确保质量可追溯

- 随时掌握设备运行状态与数据,设备维保全过程数字化支持,提高设备利用率

- 可视化看板清晰呈现生产现场、资源变化,指示现场执行,实现工厂绩效管控与分析

建立符合ITAF16949质量管理体系

应用效益

- 打通各个生产部门和生产环节的壁垒,生产过程透明化

- 数字化管控,系统防呆防错,全程双向追溯,质量管控能力提升

- 根据不同物料制定不同粒度的管理,物料实现条码化精细管控

- 信息系统、设备无缝对接,实时获取设备运行数据及监控KPI数据

- 全面提升物料、生产、质量等管控能力和水平,整车厂审核通过率提升