行业背景

随着电子技术的迅猛发展,电子产品已被广泛的应用于生产和生活的各个领域,人们对电子产品的要求也越来也高。对于电子组装企业而言,市场需求的快速变化导致生产呈现少量多样的型态,企业需要在产品频繁切换的情境下,高效组织生产,持续提升产能、降低成本。因此,应用智能制造提升企业市场竞争力已经成为必然趋势。

管理难点

目前,电子组装行业除了常规主流的SMT组装技术,还有更为先进的逆序电子组装技术和三维立体组装技术等,这些技术的创新使得电子组装朝着精细化、微组装化、电路印刷化和产品绿色化的方向发展,这也对企业的生产提出了更高的要求。

- 小批量多品种与大规模生产方式并存,且计划变更频繁,插单变更多

- 物料多难搞清,制造原厂商到代理商各自贴条码,物料查找效率低易错、追溯困难

- PCBA生产工艺流程管控点多,主要依靠人工管控,质量风险高、追溯难

- 生产设备实时数据无法及时获取、有效利用、辅助管理

- 生产辅料及工治具较多,缺少有效和系统化管控措施

- 生产过程不透明,各工序生产进度无法实时监控,交付周期难以掌控

- 生产过程追溯链断层,关键工序以及关键物料的管控有缺失

- ATE、老化、整机测试等测试数据,均为人工记录或人为判定,质量异常追溯难

解决方案

为了适应电子组装行业的生产特点,摩尔元数电子组装行业数字化解决方案,基于摩尔云平台,以套件包形式部署,能够帮助电子组装企业从研发到生产以及售后等环节实现管理精进,提高营运效能。方案提供仓储管理、生产计划、工艺工程、生产管理、质量管理、设备管理、预警管理、KPI决策分析等核心功能,揭开车间生产信息管理的“黑箱”,帮助企业解决生产控制、质量追溯和企业级系统集成等问题,以确保同时满足成本、质量、交期等目标。

方案适用于单一的工厂,也适用于多工厂或集团型企业,现已广泛应用于汽车电子、通讯电子、新能源电子、医疗电子、电力电子、军工电子、机械装备等不同领域的企业,助力企业提升智造管理的核心能力与市场竞争力。

基于电子装配行业的数字化整体功能架构

解决核心需求

- 系统对接工单计划,进行可视化排产,可拆解或合并工单,根据批量灵活选择生产模式和工艺

- 条码、PDA等技术及工具的应用实现仓储所有作业环节的跟踪、信息化管控

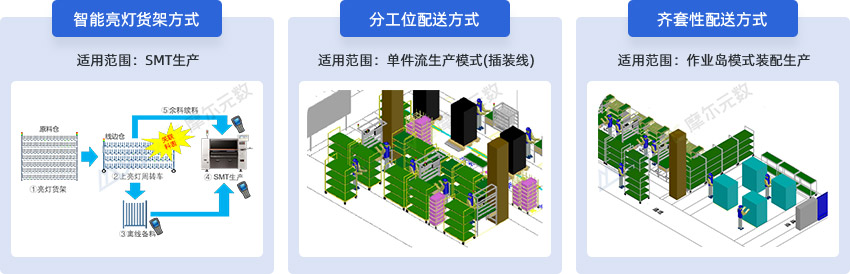

- 智能亮灯货架、分工位配送、齐套性配送等多种物料配送模式

- 通过5M1E防错体系,对生产过程中的异常及时反馈、跟踪并处理,系统化防呆防错

- 关联产品与工艺路径,对生产过程按照工艺路径进行全面管理,并对重要参数进行测试分析,支撑生产过程实时管控

- 提供动态质量分析手段,实时分析关键生产参数,实时质量问题报警、闭环管理

- 通过条码统一管理,系统记录、跟踪生产过程信息,生产进度实时掌控,实现物料、质量等生产环节的完整双向追溯

- 通过集成对接各类设备,联机采集设备的状态、测试等数据,实施监控设备情况、能效

- 部署生产线、车间、物料看板等,对生产、物料、质量等数据可视化应用、展示与管理

打造满足柔性化生产模式的配送方式

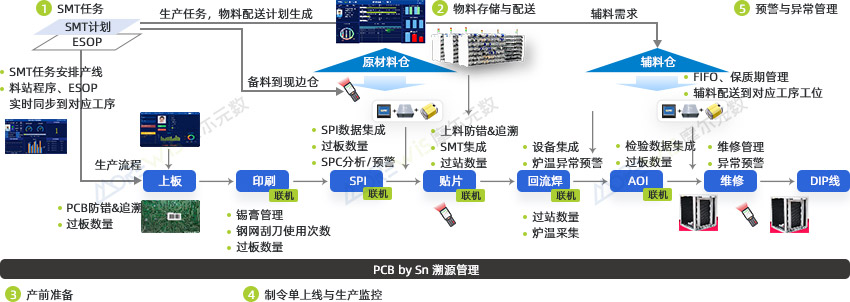

SMT生产管理的改善方案

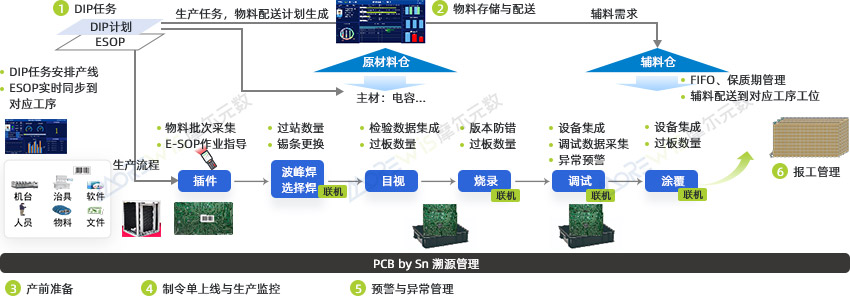

DIP生产管理改善方案

数据可视化应用

应用效益

- 生产过程透明化,改善现场管理效率,降低管理难度

- 通过柔性配置生产工艺来计划排产,实现生产与物料的快速联动调整

- 过程管控、物料管控、质量管控,提高对异常情况的实时响应能力

- 改善物料流通性能,提供全面产品跟踪追溯

- 适应手工流水线、自动流水线、作业岛等多种作业模式

- 设备、物料、人员、系统之间的数字化联接,增强工厂和生产流程的可视性